Конструкция мембранного компрессора

Данная статья предназначена для общего ознакомления с конструкцией мембранных компрессоров модельного ряда Ковинт КСВД-М.

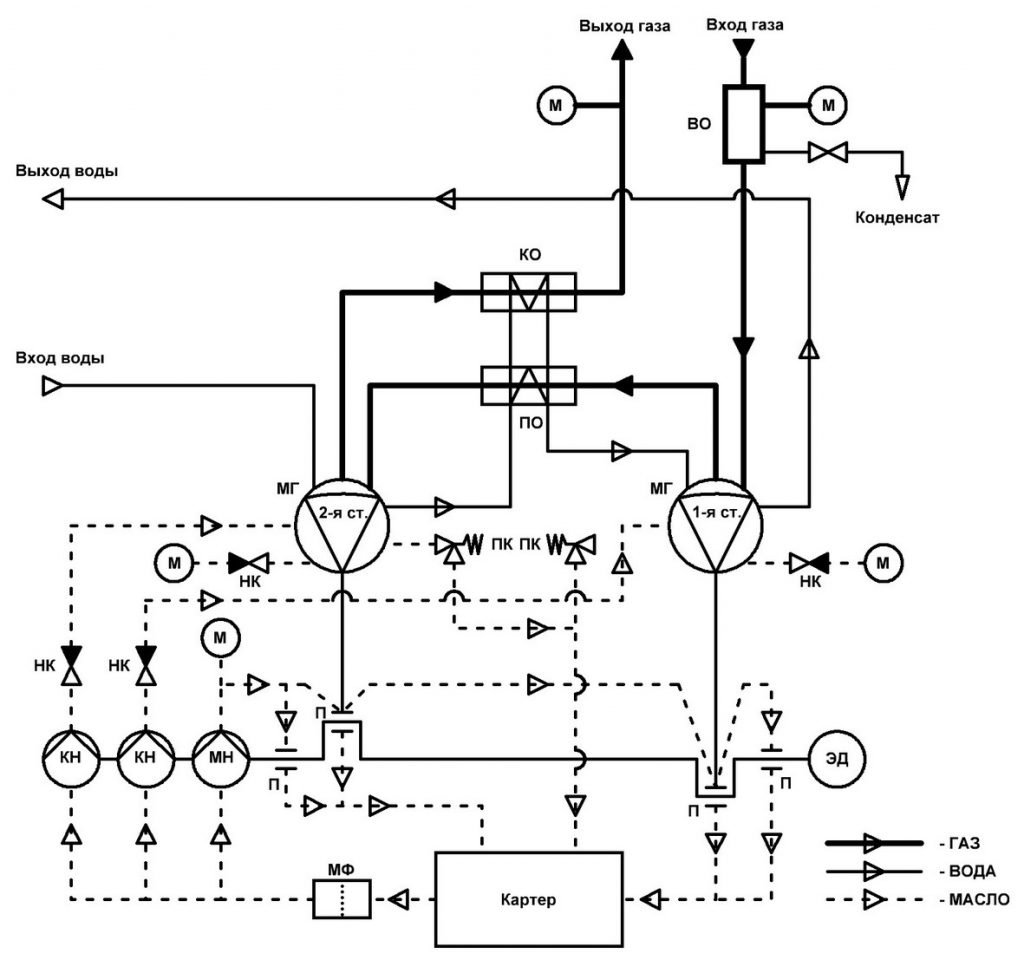

Знакомство с конструкцией мембранного компрессора удобно начать с его пневматической схемы:

Рис.1. Пневматическая схема мембранного компрессора

На рисунке приняты следующие обозначения:

ВО – входной влагоотделитель;

МГ – мембранная головка (1-ой и 2-ой ступеней);

М – манометр;

КО – конечный охладитель;

ПО – промежуточный охладитель;

ПК – перепускной клапан (1-ой и 2-ой ступеней);

НК – невозвратный клапан;

МН – масляный насос;

МФ – масляный фильтр;

КН – компенсационный насос (1-ой и 2-ой ступеней);

П – подшипники кривошипно-шатунного механизма;

ЭД – электродвигатель.

На пневматической схеме можно выделить:

Газовый контур – сжимаемый газ проходит последовательно через входной влагоотделитель ВО, мембранную головку первой ступени МГ, промежуточный охладитель ПО, мембранную головку второй ступени МГ и конечный охладитель КО.

Смазочный масляный контур – масло из картера компрессора через масляный фильтр МФ засасывается масляным насосом МН и под давлением подается на подшипники П кривошипно-шатунного механизма и возвращается обратно в картер.

Рабочий масляный контур – при работе компрессора излишки масла из мембранных головок МГ первой и второй ступеней через перепускные клапаны ПК сбрасываются в картер; для восполнения объема масла в мембранных головках служат компенсационные насосы КН и невозвратные клапаны НК;

Охлаждающий контур – вода (или другая охлаждающая жидкость) последовательно проходит через каналы мембранной головки МГ второй ступени (как наиболее нагретой), промежуточный ПО и конечный КО охладители, каналы мембранной головки МГ первой ступени и возвращается в систему охлаждения предприятия для дальнейшего снижения температуры в градирне или другом устройстве (Подробнее о системах охлаждения можно прочитать на этой странице: https://4000bar.ru/?p=346).

Далее рассмотрим конструкцию и принцип действия отдельных узлов мембранного компрессора.

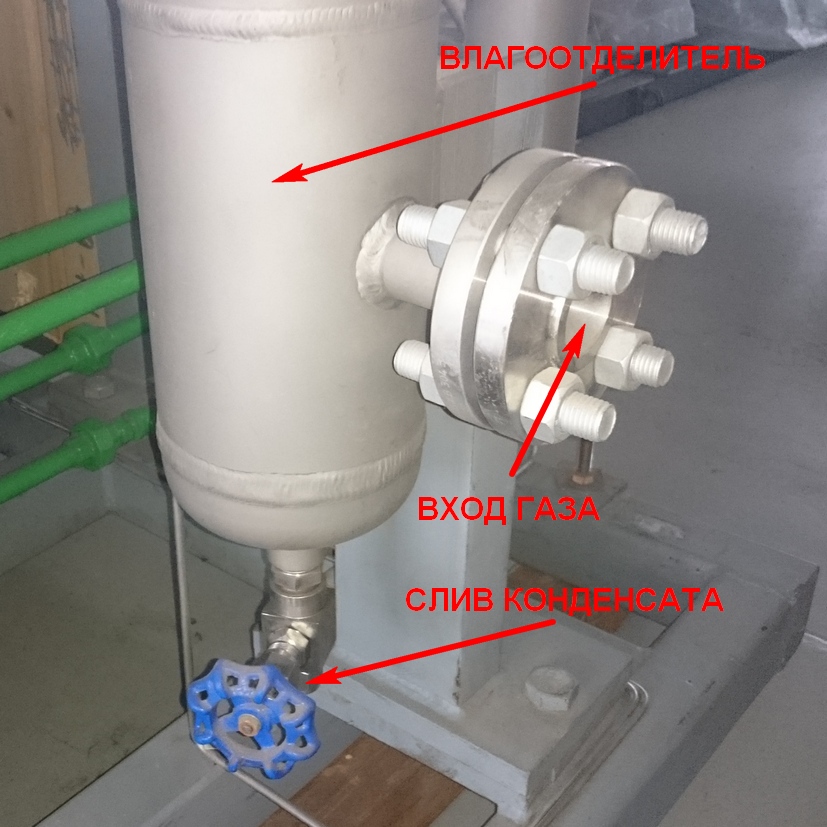

Сжимаемый газ зачастую содержит в себе некоторое количество капельной влаги, которую необходимо удалить. Для этого на входе компрессора установлен влагоотделитель ВО.

Рис.2. Входной влагоотделитель мембранного компрессора

Влагоотделитель снабжен вентилем ручного слива конденсата, который может быть заменен на устройство автоматического слива (поплавковое или электрически управляемое).

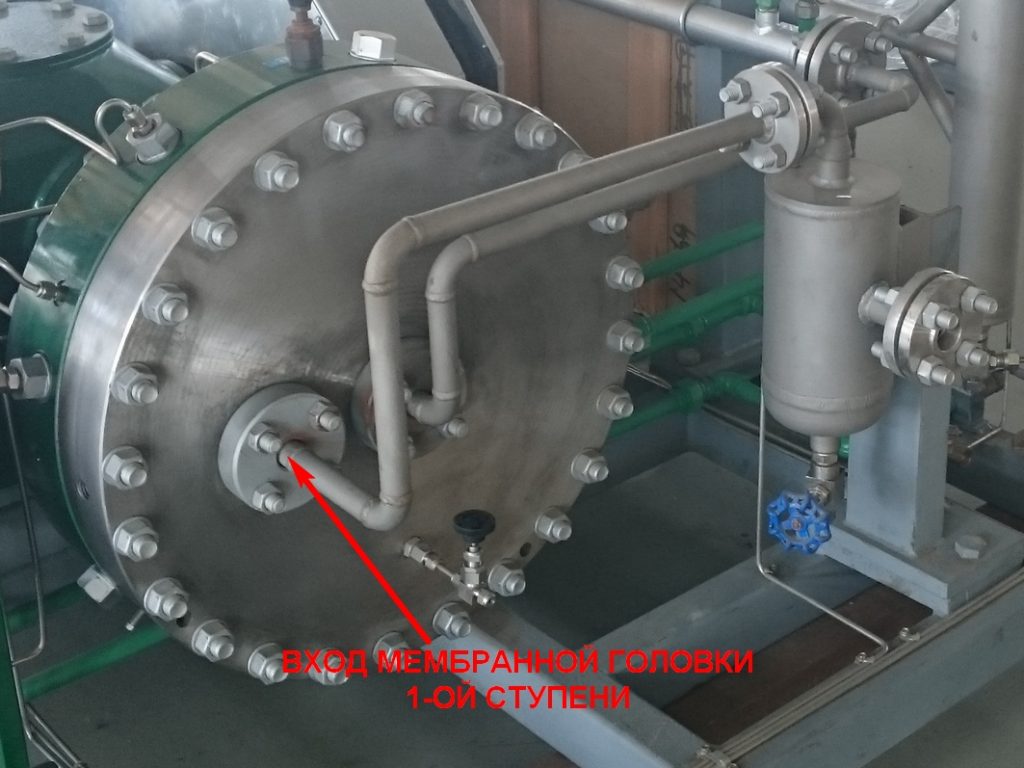

Далее газ попадает в камеру сжатия мембранной головки 1-ой ступени:

Рис.3. Мембранная головка 1-ой ступени

Следует сказать, что компоновка мембранных головок может быть различной.

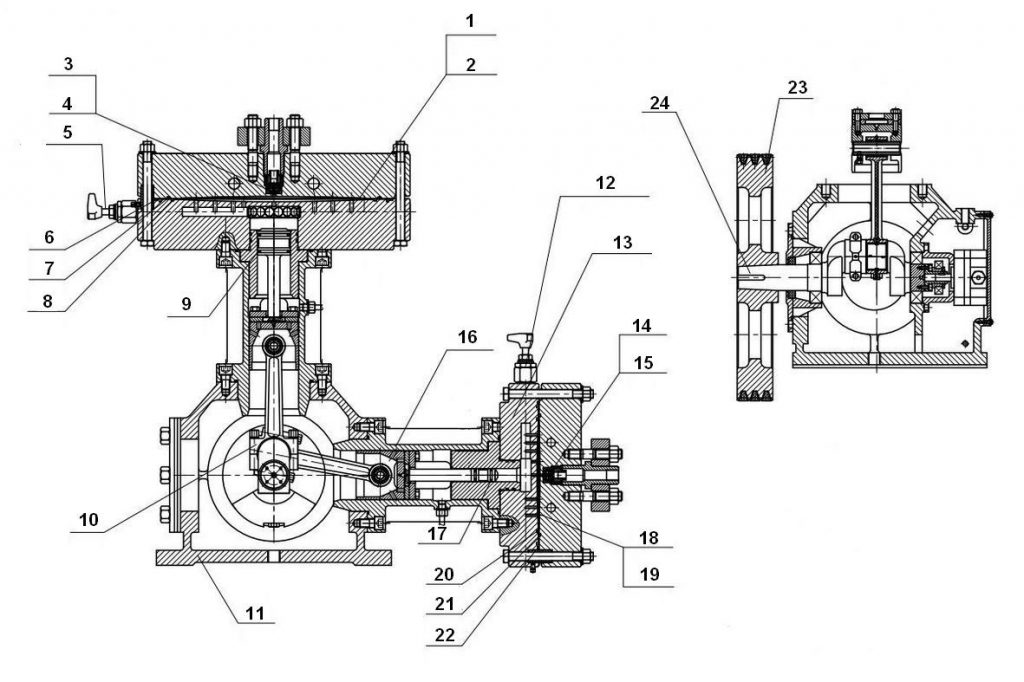

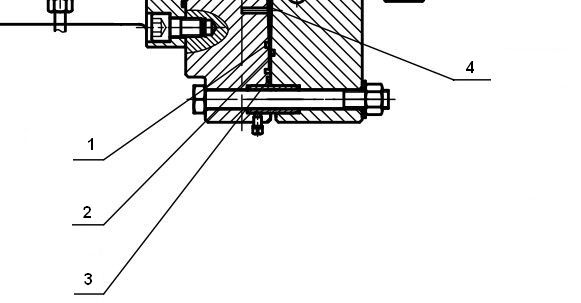

Они могут располагаться как на противоположных сторонах картера (оппозитная компоновка), так и Г-образно. На рисунке ниже в разрезе показана конструкция мембранного компрессора с Г-образным размещением мембранных головок.

Рис.4. Двухступенчатый мембранный компрессор в разрезе

Цифрами на рисунке обозначены следующие компоненты:

1, 2 – пакет, состоящий из двух внешних и одной индикаторной мембраны (1-я ступень);

3, 4 – всасывающий и нагнетающий клапаны (1-я ступень);

5 – перепускной клапан (1-я ступень);

6, 7, 8 – уплотнительные кольца (1-я ступень);

9 – гидравлический поршень (1-я ступень);

10 – кривошипно-шатунный механизм;

11 – картер;

12 – перепускной клапан (2-я ступень);

13 – корпус мембранной головки (2-я ступень);

14, 15 – всасывающий и нагнетающий клапаны (2-я ступень);

16 – крейцкопф (2-я ступень);

17 – гидравлический поршень (2-я ступень);

18, 19 – пакет, состоящий из двух внешних и одной индикаторной мембраны (2-я ступень);

20, 21, 22 – уплотнительные кольца (2-я ступень);

23 – маховик (шкив);

24 – приводной конец вала компрессора.

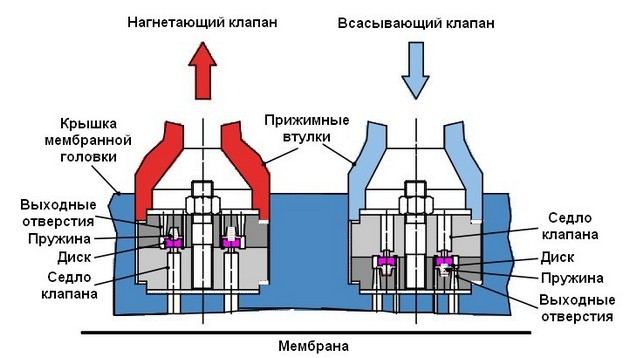

В качестве всасывающего и нагнетающего клапанов в мембранных компрессорах используются проверенные временем дисковые клапаны.

Рис.5. Дисковый клапан высокого давления

Клапаны устанавливаются рядом в крышки мембранных головок и прижимаются специальными втулками, которые вы можете увидеть на фотографии ниже:

Рис.6. Установка всасывающего и нагнетающего клапанов

В каждой мембранной головке используется пакет из трех мембран, изготовленных из высококачественной легированной стали и прошедших специальную термическую обработку.

О том, как изготавливаются мембраны компрессоров Ковинт КСВД-М, смотрите статью: Как изготавливаются мембраны для мембранных компрессоров Ковинт КСВД-М

Внешние мембраны выполнены сплошными, а внутренняя имеет просечки, о назначении которых будет сказано ниже.

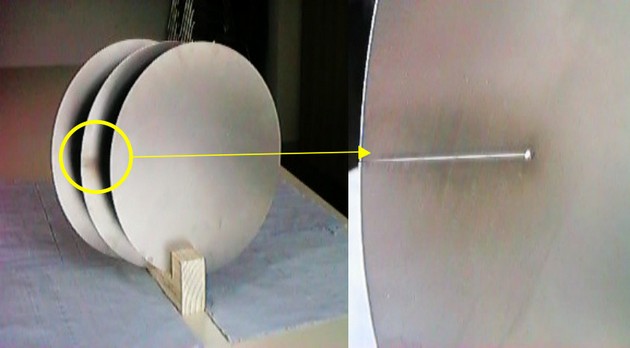

Рис.7. Пакет мембран

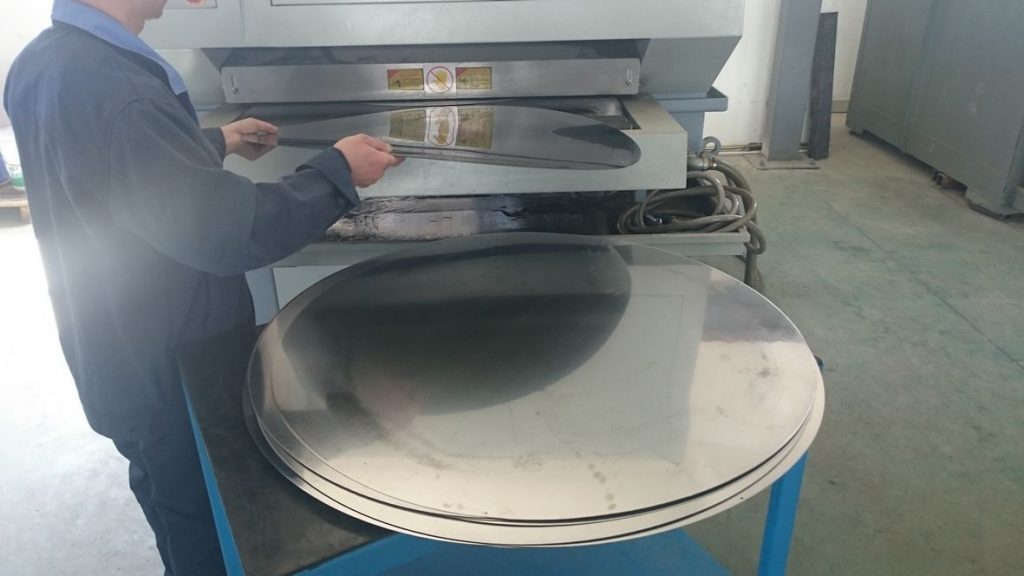

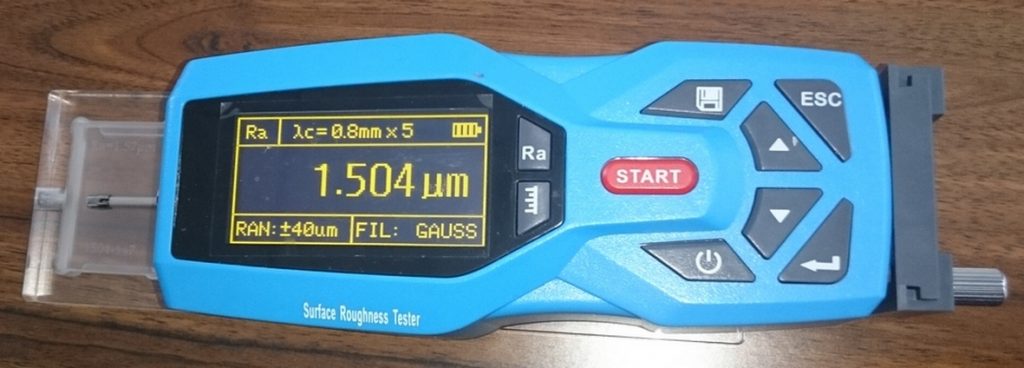

Поверхности мембран после термической обработки тщательно шлифуются, а шероховатость их поверхности контролируется специальным прибором.

Рис.8. Шлифовка мембран

Рис.9. Прибор для контроля шероховатости поверхности мембран

Картер компрессора предназначен для размещения в нем деталей кривошипно-шатунного механизма. Также картер является емкостью для масла, необходимого при работе компрессора, и основным конструктивным элементом для крепления мембранных головок и других компонентов агрегата.

Картер, как правило, изготовляется из чугуна методом литья с последующей токарно-фрезерной обработкой. Точность обработки отверстий и посадочных мест в корпусе картера чрезвычайно высока, что обеспечивает простоту последующей сборки и надежность компрессоров в работе.

Рис.10. Картеры, подготовленные для окраски и последующей сборки

Кривошипно-шатунный механизм компрессора предназначен для преобразования вращательного движения коленчатого вала в поступательное движение гидравлических поршней. Причем поршни соединяются с шатунами не непосредственно, а через так называемые крейцкопфы – промежуточные ползуны (см. рис. 4). Это позволяет устранить действие на поршни поперечных сил, оставив только действие продольных.

Такое решение, безусловно, увеличивает габариты компрессора, но позволяет визуально контролировать его работу через смотровые окна в цилиндрах крейцкопфов.

Рис.11. Заготовка коленчатого вала и шатуны, подготовленные к сборке

Рис.12. Готовые к сборке крейцкопфы

Рис.13. Смотровое окно цилиндра крейцкопфа

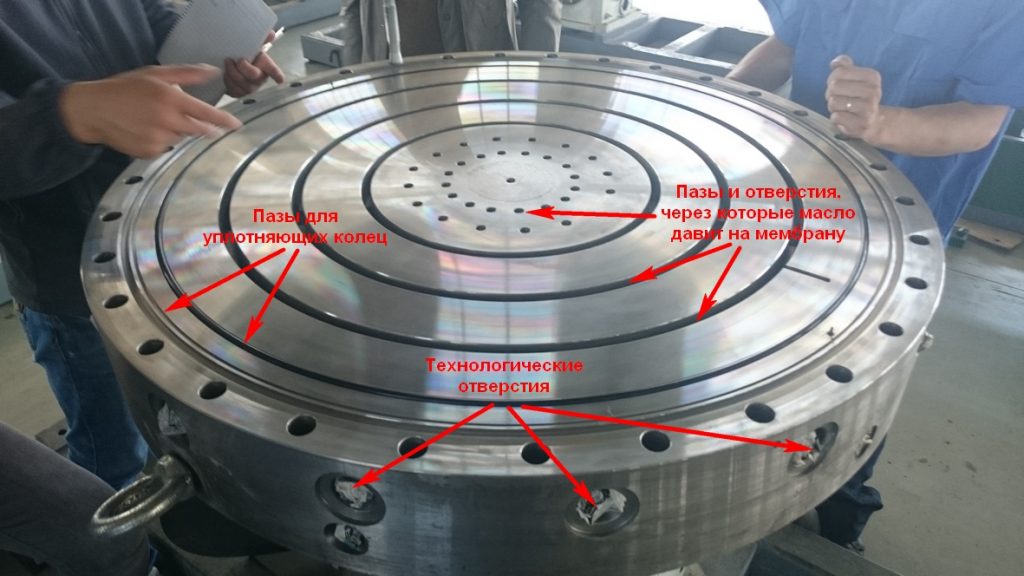

Мембранная головка компрессора состоит из корпуса и крышки, изготовленных из высоколегированной нержавеющей стали.

Рис.14. Заготовки для изготовления мембранных головок

С помощью токарно-фрезерной обработки в заготовках выполняют необходимые отверстия и каналы. Причем в корпусе мембранной головки имеется большое количеств сложных каналов для масла и охлаждающей воды. Тогда как в крышке имеются только отверстия для крепежа и установки всасывающего и нагнетающего клапанов.

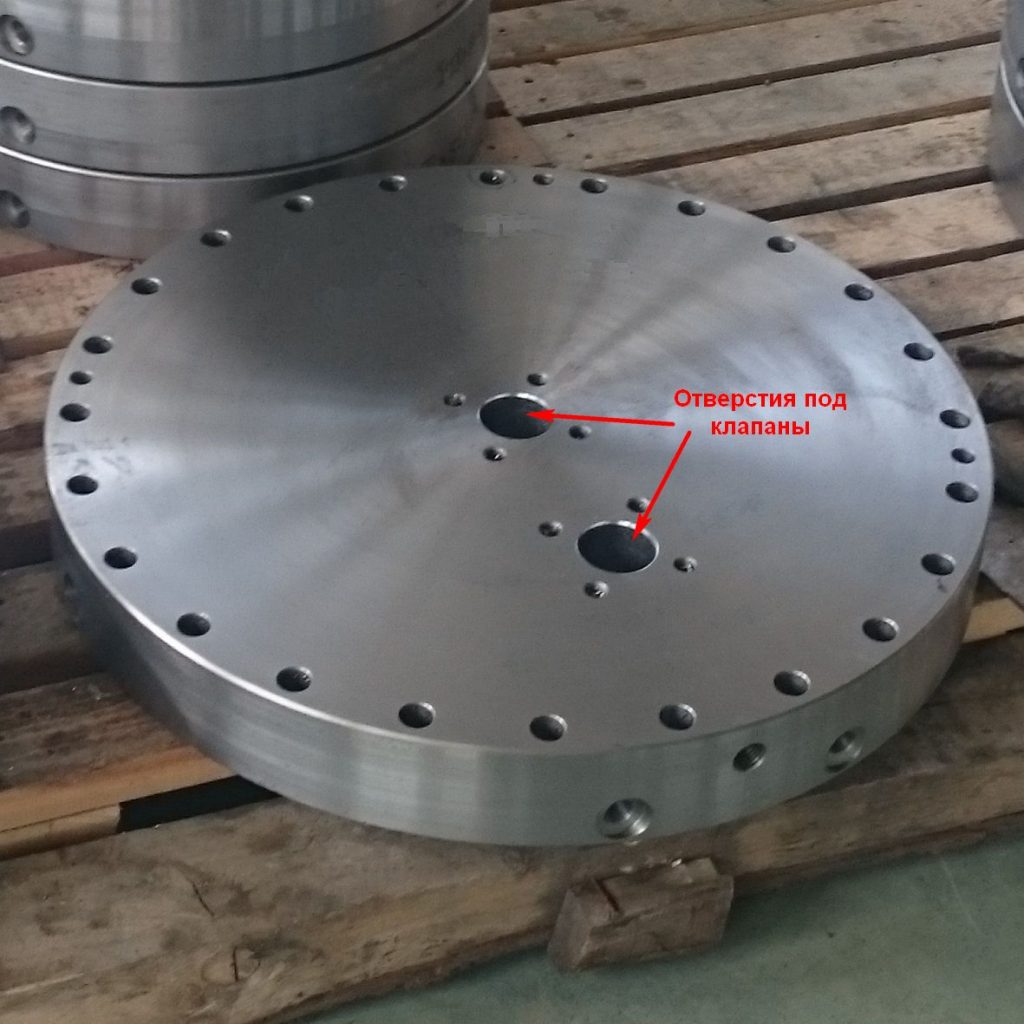

Рис.15. Готовая к сборке крышка мембранной головки

Рис.16. Готовый к сборке корпус мембранной головки

Выше мы отмечали, что средняя мембрана в пакете 4 (см. рис. 17), устанавливаемом в мембранную головку, имеет просечки. Дело в том, что при разрыве одной из сплошных мембран (с гидравлической или газовой стороны) соответствующая среда попадает в пространство между мембранами и через просечки в средней мембране – в кольцевой зазор между уплотнительными кольцами 1 и 3 (см. рис. 17).

Рис.17. Уплотнительные кольца и пакет мембран

Этот зазор, в свою очередь, соединен трубкой с электрическим реле давления. Как только давление в кольцевом зазоре превысит значение настройки реле, оно сработает и произойдет аварийная остановка компрессора. Таким образом, даже в случае разрыва одной из сплошных мембран, не произойдет смешивание гидравлической и газовой сред.

Промежуточный и конечный охладители компрессора могут иметь различные габариты (в зависимости от модели) но всегда имеют конструкцию типа «труба в трубе», отличающуюся простотой.

Рис.18. Охладители типа «труба в трубе»

Подробнее о системах охлаждения можно прочитать на этой странице: https://4000bar.ru/?p=346

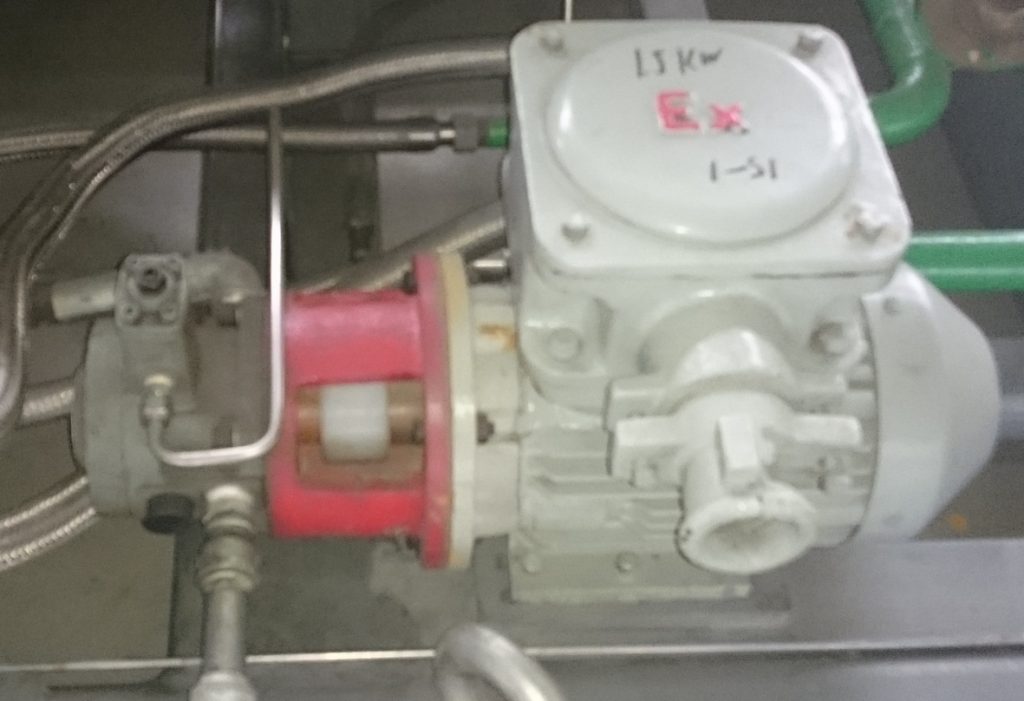

Масляный насос, как правило, имеет отдельный независимый привод. Он обеспечивает смазку деталей кривошипно-шатунного механизма.

Рис.19. Масляный насос мембранного компрессора

Компенсационные насосы приводятся в действие от коленчатого вала компрессора, поэтому «спрятаны» под крышкой картера. О назначении компенсационного насоса, а также перепускного клапана мы рассказали в статье «Мембранные компрессоры. Общая информация».

В заключение отметим, что коленчатый вал компрессора приводится в действие от электродвигателя через ременную передачу. Мощность электродвигателя рассчитывается для каждой конкретной модели компрессора в соответствии с его производительностью и давлениями всасывания/нагнетания.

Для снижения вибраций при работе компрессора из-за несимметричности нагрузок на коленчатый вал, на приводной конец вала устанавливается массивный шкив, выполняющий роль маховика.

На этом, пожалуй, все.

Подробнее о деталях конструкции мембранных компрессоров и системах управления мы поговорим в следующих публикациях.

Прокомментировать эту запись или задать вопрос вы можете в форме ниже. Мы ответим в течение одного-двух рабочих дней.

С уважением,

Константин Широких

Здравствуйте, я студент колледжа СПК , делаю диплом по вашему компрессору и у меня возникла сложность с переносом компрессора на рисунке 4. (Двухступенчатый мембранный компрессор в разрезе) в вид чертежа, не могли бы вы выслать картинку в хорошем качестве ,чтобы я смог закончить диплом, заранее спасибо за уделённое время.