Как мы учились и «набивали шишки»? Примеры проектов

Любой нормальный человек учится чему-то новому всегда.

Лучше всего усваивается тот материал, когда все ошибки допустишь и исправишь сам. Проверено на личном опыте :).

Сегодня я бы хотел рассказать вам о тех проектах, где мы, можно сказать, «набивали шишки» и учились тому, как делать нельзя…

Проект №1

2009 год…

Я уже более или менее освоился в продажах.

Один из моих клиентов попросил помочь и сделать монтаж 3-х винтовых компрессоров, которые они получили с другой производственной площадки. Меня заинтересовала эта работа и я согласился быть генеральным подрядчиком, который выполнит все «под ключ».

До этого опыта в реализации проектов в роли генерального подрядчика у меня не было.

Быстро нашел подрядчика, который сможет разместить 3 компрессора в выделенном помещении, установит трубопроводы и сделает вентиляцию, согласовал стоимость работ, подписал договор и получил оплату по этому проекту от клиента.

Все шло более или менее нормально. Работы были выполнены и оборудование было запущено в эксплуатацию.

Спустя несколько дней после запуска в свой день рождения около 21:00 я получаю следующее sms сообщение: «Константин, у нас разорвало трубу».

На следующий день я получил фотографии с осколками трубы и внешним видом последствий (см. пример на фотографии ниже).

Последующие несколько недель мы разбирались с тем, что произошло, кто виноват и что нам делать дальше…

Как я потом с иронией говорил об этом проекте много позже всех произошедших событий: «3 дурака нашли друг друга».

Первым был я — полез в проект, не имея опыта и никого ни о чем не спрашивая и нигде не консультируясь. Вторым был главный инженер моего клиента — у него тоже не было опыта реализации и контроля подобных проектов. Третьим был инженер компании-подрядчика, который также не имел дела с винтовыми компрессорами и сжатым воздухом, а прокладывал только трубы для воды.

Дальше была долгая история по поиску нового подрядчика, который бы мог сделать проект в соответствии со всеми правилами и законами, непосредственно сами работы по монтажу и вводу оборудования в эксплуатацию.

В итоге я узнал следующее:

- Что такое проектные работы, стадии П / Р и для чего вообще нужно делать проект перед тем, как приступаешь к монтажу оборудования?

- Нужно внимательно проверять подрядчика на предмет наличия лицензий на строительно-монтажные работы (сейчас это СРО), опыта и сотрудников, которые имеют необходимые допуски к монтажным, сварочным и другим работам.

- На какие ключевые точки / узлы конструкции компрессоров нужно обращать внимание, чтобы снова не допустить ошибок.

В будущем я уже не совершал подобных ошибок и с удовольствием брался (и сейчас продолжаю это делать) за проекты с поставкой оборудования и его монтажом.

И в качестве примера могу привести мой самый любимый проект — это монтаж винтовых безмасляных компрессоров на одном из предприятий фармацевтической промышленности в Ленинградской области (мы завершили монтаж в июле 2014 года).

Мы делали следующее:

- Размещение винтовых безмасляных компрессоров 45 кВт (2 шт.)

- Размещение осушителя адсорбционного (1 шт) и фильтров магистральных

- Монтаж трубопроводов

- Установка электрообогревателей

- Монтаж системы вентиляции с автоматической системой поддержания температуры внутри помещения

- Монтаж электрокабеля и щита собственных нужд, подключение всего электрооборудования

- Поставка, установка и обвязка воздухосборника

Мы не делали строительных работ, т.е. не строили само помещение компрессорной, не красили его и не делали внутреннюю отделку.

Получилось очень симпатично…

Проект №2

2009 год и по настоящее время…

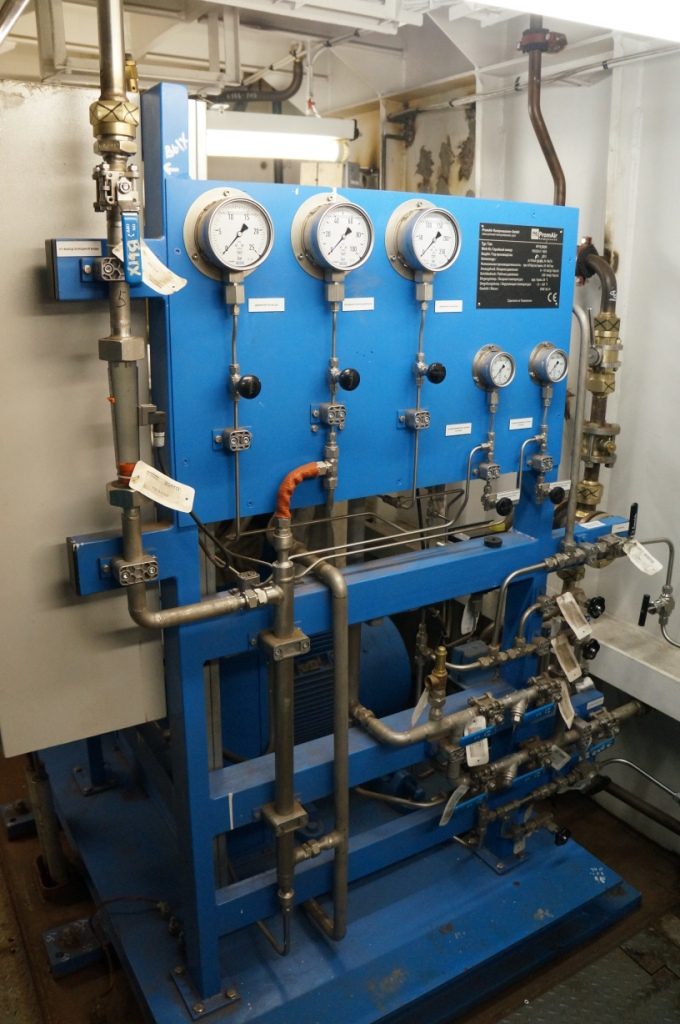

Поставка компрессорных станций высокого давления до 40 МПа изб. производительностью 350 — 1200 нм3/ч с осушителями высокого давления для одного из предприятий АО Роскосмос для сжатия и подачи чистого воздуха, азота, гелия и водорода.

Ниже на фотографии одна из таких станций:

В 2009 году я узнал, что:

- Паспорта/формуляры, выполненные по ГОСТ, должны быть в комплекте поставки оборудования обязательно и без обсуждений

- Все емкости, которые используются как составная часть осушителя, должны иметь паспорта, выполненные по ГОСТ

- Все манометры должны поставляться с первичной поверкой и паспортами

- Все датчики/реле давления и температуры должны иметь первичную поверку / калибровку и паспорта

В период с 2010 по 2013 годы, когда проводился ввод поставленного оборудования в эксплуатацию, я понял, что:

- Качество европейского оборудования стремительно падает из-за желания сократить издержки и повысить прибыльность. Особенно это касается тех заводов-изготовителей, которые находятся в собственности американских компаний.

- Естественно, манометры и датчики/реле не имеют никаких первичных поверок. Когда клиент снимал все приборы КИПиА и делал первичную поверку самостоятельно, то обнаружили брак — из 10 приборов 3-4 прибора были неисправны.

- Все панели управления, которые мы получали, были неисправны. Наши инженеры тратили 1-2 рабочих дня только на проверку всех электрокабелей и переборку панелей управления. Все электросхемы были с ошибками. На панели управления инструкций вообще не было никаких.

- Получаемые инструкции на такое оборудование — это набор страниц (200-250 штук в каждой инструкции) с описанием всего модельного ряда, где очень много «воды» и ненужной информации и легко запутаться.

- Естественно, все получаемые документы были выполнены по европейским стандартам и к ГОСТ никакого отношения не имеют.

и так далее…

Самое интересное происходило тогда, когда я приезжал на заводы-изготовители в Европе и задавал вопросы об ошибках и т.д.

На вопросы:

«Почему у вас ни одна панель управления сразу не работает?»

«Почему в электросхемах так много ошибок?»

«Вы вообще испытываете все изделие целиком?»

получал примерно такой ответ:

«Мы — производители компрессоров. У нас нет электриков в штате. Все панели управления мы заказываем в другой организации. Испытания компрессора происходят отдельно, а панель управления мы даже не открываем»

Или другой случай…

Получив компрессор с двигателем 200 кВт, мы открыли распределительную коробку на электродвигателе и обнаружили, что там отсутствует термостат.

Задаю вопрос на завод-изготовитель:

«Почему в двигателе на 200 кВт отсутствует термостат (термозащита)?»

Получаю ответ (только вдумайтесь в смысл):

«А вы, наверное, его не заказывали!»

Абсурд…

То есть я сам (и вы как заказчик) должен написать на завод-изготовитель, что он должен установить в компрессор элементарные средства / приборы защиты…

В 2012 году нам это надоело и мы стали разрабатывать и выпускать системы управления к компрессорам, а также писать инструкции по эксплуатации с «чистого листа», делать документацию в соответствии с ГОСТ, устанавливать приборы КИПиА отечественного производства со всеми необходимыми документами.

Естественно, весь этот опыт пригодился нам при разработке, производстве и поставке наших мембранных компрессоров Ковинт КСВД-М.

Проект №3

2012 год…

Мой второй (первый был в 2009 году) серьезный проект, связанный с поставкой мембранных компрессоров для сжатия кислорода.

Компрессоры предназначались для установки на поисково-спасательное судно, которое строили на АО «Адмиралтейские верфи».

Фотографии ниже:

В этом проекте мы заказывали мембранные компрессоры целиком в сборе, но устанавливали манометры и другие приборы КИПиА со всеми необходимыми документами, разрабатывали формуляры и эксплуатационную документацию по ГОСТ.

Во время ввода оборудования в эксплуатацию и швартовых испытаний все равно намучились с панелями управления и автоматикой.

Но я не об этом хотел рассказать…

Именно тогда, когда мы были на приемке мембранных компрессоров в Германии и уже ехали по автобану в гостиницу, мне пришла в голову мысль:

А почему бы не производить мембранные компрессоры самим в России?

Ведь сложного в этом ничего нет…

Заказываем мембранный блок с нужными характеристиками у надежного завода-изготовителя, делаем раму, устанавливаем электродвигатель и трубопроводную обвязку, разрабатываем и производим панели управления, применяем нужные нам приборы КИПиА, выпускаем техническую документацию в соответствии со всеми ГОСТами.

Лучше сделать все самим, чем «краснеть» и переживать из-за чужих ошибок…

Эта мысль сидела у меня в голове до начала всем известных политических событий в 2014 году, которые и подстегнули меня и моих коллег сконцентрироваться на разработке и сборочном производстве мембранных компрессоров.

Но это уже другая история и тема для отдельной статьи…

Почему я рассказал об этих проектах?

Вся информация, которой я делюсь, добыта не за «партой» и не на семинарах заводов-изготовителей, большая часть которых сами ничего не знают, а в реальных «боевых» условиях.

С вопросами покупки и монтажа компрессорного оборудования вы можете столкнуться 1-2 раза в жизни. Мы же сталкиваемся с этими вопросами каждый день…

И я, и мои коллеги с удовольствием делимся своим опытом и можем как проконсультировать в вопросах подбора / монтажа / эксплуатации / ремонта мембранных компрессоров, так и выполнить поставку «под ключ».

На этом все.

Если у вас появились вопросы/замечания или комментарии, то вы можете направить их через форму в конце страницы.

Мы ответим в течение 1-2 рабочих дней.

C уважением,

Константин Широких